- Autor Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:41.

- Modificat ultima dată 2025-01-22 22:33.

FMEA vs FMECA

Ambele, FMEA și FMECA, sunt două metodologii utilizate în procesul de producție, iar faptul de bază în diferența dintre FMEA și FMECA este că una este extensia celeilalte. Pentru a explica în continuare, modul de defecțiune și analiza efectelor (FMEA) și modurile de defecțiune, efectele și analiza criticității (FMECA) sunt două tipuri de tehnici utilizate în identificarea unor defecțiuni sau erori particulare într-un produs sau proces și pentru a întreprinde acțiuni corective pentru a remedia Probleme; iar FMECA este o dezvoltare a FMEA. Acest articol vă prezintă o analiză suplimentară a diferenței dintre FMEA și FMECA.

Ce este FMEA?

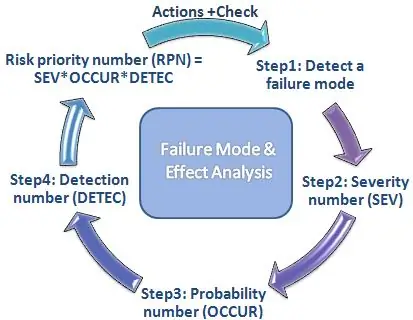

FMEA înseamnă Analiză moduri de eroare și efecte și poate fi considerată o abordare pas cu pas pentru a determina eșecurile sau erorile care apar în procesele de fabricație, proiectare sau asamblare sau în cadrul produselor sau serviciilor.

Modurile de eșec înseamnă modurile sau modalitățile care afectează eșecurile. Eșecurile pot duce la nemulțumirea clienților, ceea ce poate duce la reducerea volumului vânzărilor. Analiza efectelor se referă la studierea consecințelor sau motivelor acestor eșecuri. Prin urmare, scopul FMEA este de a întreprinde acțiunile / pașii necesari pentru a elimina sau reduce eșecurile, începând cu cele cu cea mai mare prioritate.

FMEA este utilizat în etapa de proiectare pentru a preveni defecțiunile. Apoi, este utilizat în stadiul de control, înainte și în timpul funcționării continue a procesului. FMEA ar trebui să înceapă în primele etape conceptuale ale proiectării și trebuie să continue pe tot parcursul vieții produsului sau serviciului.

FMEA poate fi utilizat în, • Proiectarea sau reproiectarea procesului, produsului sau serviciului după implementarea funcției de calitate.

• Când dezvoltați un produs cu mai multe caracteristici.

• Înainte de a dezvolta planuri de control pentru un nou proces.

• La momentul îmbunătățirii, obiectivele sunt planificate pentru un proces, produs sau serviciu existent.

• Analizarea eșecurilor unui proces, produs sau serviciu existent.

Ce este FMECA?

FMECA este o versiune îmbunătățită a FMEA prin adăugarea unei secțiuni de analiză a criticității, care este utilizată pentru a stabili probabilitatea modurilor de eșec în raport cu impactul consecințelor. FMECA poate fi ilustrat ca o metodă utilizată pentru identificarea defecțiunilor sistemului, motivele care stau la baza defecțiunilor și impactul acestor defecțiuni. Cu termenul Criticality, procesul FMECA poate fi folosit în identificarea și concentrarea asupra zonelor de proiectare cu multă îngrijorare.

Mai mult, FMECA poate fi util în îmbunătățirea proiectelor pentru produse și procese, ceea ce ar duce la fiabilitate mai mare, siguranță sporită, calitate mai bună, reducere a costurilor și satisfacție sporită a clienților. Atunci când stabiliți și optimizați planurile de întreținere pentru sistemele reparabile și alte proceduri de asigurare a calității, acest instrument ar fi util.

În plus, atât FMEA, cât și FMECA sunt obligați să îndeplinească cerințele de calitate și siguranță, cum ar fi ISO 9001, Six Sigma, Bune practici de fabricație (GMP), Legea privind gestionarea siguranței proceselor etc.

Care este diferența dintre FMEA și FMECA?

• Metoda FMEA oferă doar informații calitative, în timp ce FMECA oferă informații atât calitative, cât și cantitative, care oferă capacitatea de măsurare, deoarece atașează un nivel de criticitate modurilor de eșec.

• FMECA este o extensie a FMEA. Prin urmare, pentru a efectua FMECA, este necesar să efectuați FMEA urmată de o analiză critică.

• FMEA determină modurile de eșec ale unui produs sau proces și efectele acestora, în timp ce Analiza criticității clasifică aceste moduri de eșec în ordinea importanței, luând în considerare rata de eșec.